توزیع ضخامت و یکنواختی لایه های نازک توسط مگنترون اسپاترینگ

روش مگنترون اسپاترینگ در لایه نشانی لایه های نازک بر روی زیرلایه با اهداف تحقیقاتی و صنعتی بسیار مورد استفاده است. در کاربردهای علمی و صنعتی یکنواختی توزیع لایه های نازک اهمیت فراوان دارد و توسط مگنترون اسپاترینگ با دقت بالایی (کمتر از ۲% اختلاف در ضخامت بر روی زیرلایه) قابل دستیابی است[۱]. اما بعضی فرآیندها در حین لایه نشانی بر یکنواختی ضخامت لایه نهایی در مگنترون اسپاترینگ مؤثر است.

بنا بر تئوری، اثر پارامترهای هندسی مانند فاصله هدف–زیرلایه، انرژی یون فرودی، مساحت خوردگی هدف، دما و فشار گاز، بر یکنواختی ضخامت لایه نازک لایه نشانی شده توسط مگنترون اسپاترینگ، قابل بررسی است.

تحقیقات بسیاری بر روی اثر یکنواختی سطح هدف بر لایه نشانده شده، انجام شده است. ذرات باردار ایجاد شده در نتیجه بمباران یونی هدف، در میدان مغناطیسی بر روی سطح هدف میچرخند و با اتمهای آرگون برخورد کرده و الکترونهای آزاد و یونهای Ar+ بیشتری تولید میکنند (شکل ۱ – چپ). ذرات باردار توسط میدان مغناطیسی بر روی سطح هدف محدود شدهاند و در مناطقی با هدف برخورد و آن را دچار خوردگی میکنند (شکل ۱ – تصویر مرکز و راست).

محدود شدن الکترونهای پر انرژی در مگنترون اسپاترینگ موجب افزایش یونیزاسیون و نرخ اسپاترینگ در فشار کار کمتر میشود و کیفیت لایه نشانی را بالا میبرد. البته معایبی مانند نایکنواختی جریان یونی، نایکنواختی خوردگی هدف و کاهش قابلیت بهرهبرداری از هدف (حدود ۲۰–۴۰%) نیز دارد.

هنگامی که ذرات پراکنده شده از هدف به سمت زیرلایه حرکت میکنند، برخورد به طور تصادفی رخ میدهد. احتمال وقوع این فرآیند پراکندگی با رابطه (۱) زیر به دست میآید:

(۱) K= e^((-d)/λ)

در اینجا d فاصله ، λ میانگین مسیر آزاد یک ذره، و K احتمال پراکندگی برخورد ذرات است. همانطور که در شکل ۲ نشان داده شده است، اعمال یک میدان الکترومغناطیسی، توزیع الکترونهای فرودی را تغییر میدهد و یک نمایه اچ زینی شکل روی سطح هدف ظاهر میشود، که تایید میکند که سرعت کندوپاش در سطح هدف ثابت نیست.

به طور کلی، از شبیه سازی اجزای محدود (Finite element) بر اساس توزیع میدان مغناطیسی برای به دست آوردن توزیع نرخ کندوپاش حلقه اچ استفاده می شود. از توزیع گاوسی معادله (۲) برای شبیه سازی عمق حلقه اچ استفاده شده است.

(۲) Y=A e^(〖-x〗^۲/(2c^2 ))

که در آن A عمق اچ، c ضریب عرض اچ، Y توزیع عمق حلقه اچ، و x مختصات هر نقطه در جهت افقی حلقه اچ است.

توزیع زاویه کندوپاش ذرات هدف

در حال حاضر، مدل برخورد آبشاری مبتنی بر تئوری انتقال مومنتوم میتواند پدیده بمباران ذرات با سرعت بالا را که باعث کندوپاش ذرات هدف میشود، بهتر توضیح دهد. وقتی انرژی ذرات تابشی زیاد باشد، تقریبا تمام انتشارات در سطح هدف نرمال هستند و عملا هیچ یک جانبی نیستند. در مقابل، تعداد ذرات پراکنده شده در نزدیکی سطح هدف، زمانی که انرژی ذرات فرود آمده کم باشد، افزایش مییابد. همانطور که در شکل ۳ نشان داده شده است فرض بر این است که منحنی توزیع زاویهای، یک توزیع بیضوی است.

بر اساس معادله (۳) زیر توزیع زاویهای کندوپاش بررسی میشود:

(۳) S(θ)=(2m cos(θ))/(α^۲+(۱-α^۲)cos^2(θ))

که در آن θ زاویه بین جهت کندوپاش ذرات و جهت نرمال (جهت Z) سطح هدف است، α = m/n ضریب بیضی، m طول بیضی در جهت نرمال (جهت Z) سطح هدف، و n محور کوچک بیضی در جهت مماسی (جهت X) سطح هدف است.

توزیع ضخامت ذرات با حرکت سریع و آهسته

در کندوپاش مگنترون، به دلیل تاثیر فشار گاز، ذرات نشانده شده را میتوان تقریبا به ذرات سریع (که با هم برخورد نمیکنند) و ذرات کند (که با هم برخورد میکنند) تقسیم کرد. ذرات سریع نشاندهنده ذراتی هستند که بدون هیچ گونه برخوردی پس از کندوپاش مستقیما به سطح زیرلایه میرسند و ذرات آهسته نشاندهنده ذراتی هستند که با حرکت انتشاری، با پراکندگی برخوردی، به سطح زیرلایه میرسند. معادلات ۴ و ۵ زیر تعداد ذرات سریع و تعداد ذرات کند رسوبشده در واحد سطح روی بستر زیرلایه را نشان میدهد.

که در آن Yt تعداد ذرات پراکنده شده در واحد سطح هدف است، (xt، yt) مختصات نقطه روی هدف، و κ ضریب انتشار (m2/s) است.

در توزیع ضخامت کل باید هر دو ذرات سریع و آهسته را در نظر بگیریم. از معادلات (۴) و (۵)، میتوان دید که توزیع یکنواختی ضخامت لایه تحت تأثیر پارامترهای هندسی است: فاصله هدف- زیرلایه، دما، فشار گاز، نیروی الکترومغناطیسی و عوامل دیگر. برای هدف (تارگت)، مهم است که پارامترهای هندسی منطقه فرسایش را تعریف کنیم، زیرا آنها به طور مستقیم روند کلی نشست لایه نازک را تعیین می کنند. برای ساده سازی مدل، فرضیه های زیر ضروری است:

- ویژگی های منطقه فرسایش

- ویژگی های دینامیکی ذرات که در فرآیند لایه نشانی ثابت است، یعنی شرایط کندوپاش، چگالی جریان، انتشار و حمل و نقل ذرات پراکنده ثابت است. به طور کلی شکل منطقه فرسایش تابع زمان است. هنگامی که ماده هدف فرسایش می یابد، سطح فضایی سه بعدی پیچیده ای را از نظر ماکروسکوپی نشان می دهد.

شکل هدف

در اینجا، اثر شکل هدف بر یکنواختی توزیع ضخامت لایه نشانده شده، مورد بررسی قرار گرفته است:

هدف دایروی

به طور کلی توزیع ضخامت لایه T در مگنترون اسپاترینگ متناسب با نرخ رشد در هر نقطه از زیرلایه است که در رابطۀ ۶ آورده شده است:

(۶)

که در آن c۲=a۲+b۲, b۲=R۲+r۲-2Rrcos است. متغیرهای هندسی در شکل ۴ نمایش داده شدهاند، cos^n(θ) مربوط به توزیع فضایی شار اتمهای کندوپاش شده، است و Ψ(R) نرخ خوردگی کاتد را توصیف میکند.

در اینجا دادههای محاسبات مربوط به وابستگی یکنواختی ضخامت لایه به فاصله هدف–زیرلایه، در شکل ۵ نمایش داده شده است. دراین شکل میبینیم که با افزایش فاصله هدف از زیرلایه، لایه نشانی یکنواختتری خواهیم داشت. همچنین در شکل ۵ میبینیم که وابستگی توزیع ضخامت به توان کندوپاش و فشار کار ناچیز است.

هدف مستطیل شکل

برای هدف مستطیل شکل، با در نظر گرفتن فرضیات زیر میخواهیم رابطه بین یکنواختی ضخامت و مساحت خوردگی هدف را بررسی نماییم:

در این مطالعه، مس را به عنوان ماده هدف و آرگون را به عنوان گاز کندوپاش در نظر گرفتهایم. معمولا انرژی اتمهای مس پراکنده کمتر از eV 10 گزارش شده است. بنابراین، طول پویش ازاد برای اتمهای مس برابر است با:

λcu=۳.۴۵×۱۰^(-۴) T/P

برای دمای ۳۰۰ کلوین و فشار ۱ تا ۵ پاسکال طول پویش ازاد اتمهای مس برابر با ۲۱ تا ۱۳۸ میلیمتر است.

با در نظر گرفتن درصد طول منطقه لایه نشانی یکنواخت به عنوان محور طولی، یعنی نسبت بین طول منطقه نشست یکنواخت روی زیرلایه و طول زیرلایه به عنوان یک اندازهگیری مهم برای قضاوت در مورد یکنواختی ضخامت لایه نازک تحت شرایط هدف مختلف در نظر گرفته میشود. ناحیه نشست یکنواخت ذکر شده در این مقاله، ناحیهای است که نایکنواختی ضخامت لایه نازک آن کمتر از ۵ درصد است.

Lenght percent=(The length of uniform deposition zone on the substrate)/(The substrate length)

در ادامه به بررسی تغییر فاصله هدف–زیرلایه از ۳۰ میلیمتر به ۸۰ میلیمتر میپردازیم. با در نظر گرفتن بازده کندوپاش Y به صورت ۱.۵ اتم در یون، چگالی جریان ۲ میلیآمپر بر سانتیمتر مربع و طول پویش ازاد اتم مس ۴۰ میلیمتر، از شکل ۶، به راحتی میتوان متوجه شد که وقتی زیرلایه به طور نسبی به سمت هدف حرکت میکند و فاصله از ۳۰ میلیمتر به ۸۰ میلیمتر تغییر میکند، درصد طول یکنواخت متناسب با آن کاهش مییابد. در نتیجه یکنواختی ضخامت لایه نازک با کاهش فاصله هدف–زیرلایه افزایش مییابد. ضریب بتا در این نمودار ضریب فیت کردن میباشد.

به طور مشابه، همانطور که شکل ۸ نشان میدهد، زمانی که طول پویش آزاد مقادیر متفاوتی دارد، رابطه عملکردی بین فاصله هدف–زیرلایه و درصد طول متفاوت است. روند کلی ارائه شده در شکل ۸ مشابه شکل ۶ است، یعنی با افزایش فاصله هدف–زیرلایه، درصد طول یکنواخت کاهش مییابد. هنگامی که طول پویش آزاد از ۸۰ میلیمتر به ۴۰ میلیمتر تغییر میکند، فشار افزایش مییابد یا دما بر این اساس کاهش مییابد، که با این نتیجه مطابقت دارد که نرخ لایه نشانی با افزایش فشار کاهش مییابد.

از طریق محاسبه مشخص میشود که کاهش مناسب ناحیه فرسایشی انتهایی (Δ) برای یک هدف مستطیلی شکل باعث کاهش یکنواختی ضخامت لایه نازک نیز میشود. برعکس، افزایش مناسب ناحیه فرسایشی انتهایی باعث افزایش یکنواختی لایه های نازک میشود. در همین حال، هنگامی که Δ به مقدار معینی میرسد، که در شکل ۹ (b) نشان داده شده است، یکنواختی ابتدا افزایش مییابد و سپس با افزایش فاصله هدف–زیرلایه، کاهش مییابد.

میتوان نتیجه گرفت که توزیع نرخ لایه نشانی تا حد زیادی تحت تاثیر اندازه منطقه فرسایش است، در حالی که توان مگنترون، ماده هدف و فشار بر روند توزیع، تاثیر نمیگذارند. یکنواختی ضخامت با افزایش فاصله زیرلایه–هدف و با کاهش ناحیه فرسایش انتهای هدف کاهش مییابد. هنگامی که ناحیه فرسایش انتهای هدف تا حدودی افزایش مییابد، یکنواختی با افزایش فاصله هدف–زیرلایه بیشتر میشود و سپس کمتر میشود.

دو گرایش برای یکنواختی ضخامت لایه نازک با افزایش نسبت طول به عرض منطقه فرسایش هدف وجود دارد، یعنی زمانی که طول ثابت باشد کمی کمتر میشود یا زمانی که عرض ثابت باشد بیشتر میشود. به علاوه، یکنواختی ضخامت لایه نازک با کاهش توان و افزایش دمای گاز کمتر میشود. نرخ لایه نشانی با کاهش فاصله هدف–زیرلایه یا افزایش توان و دمای گاز بیشتر میشود.

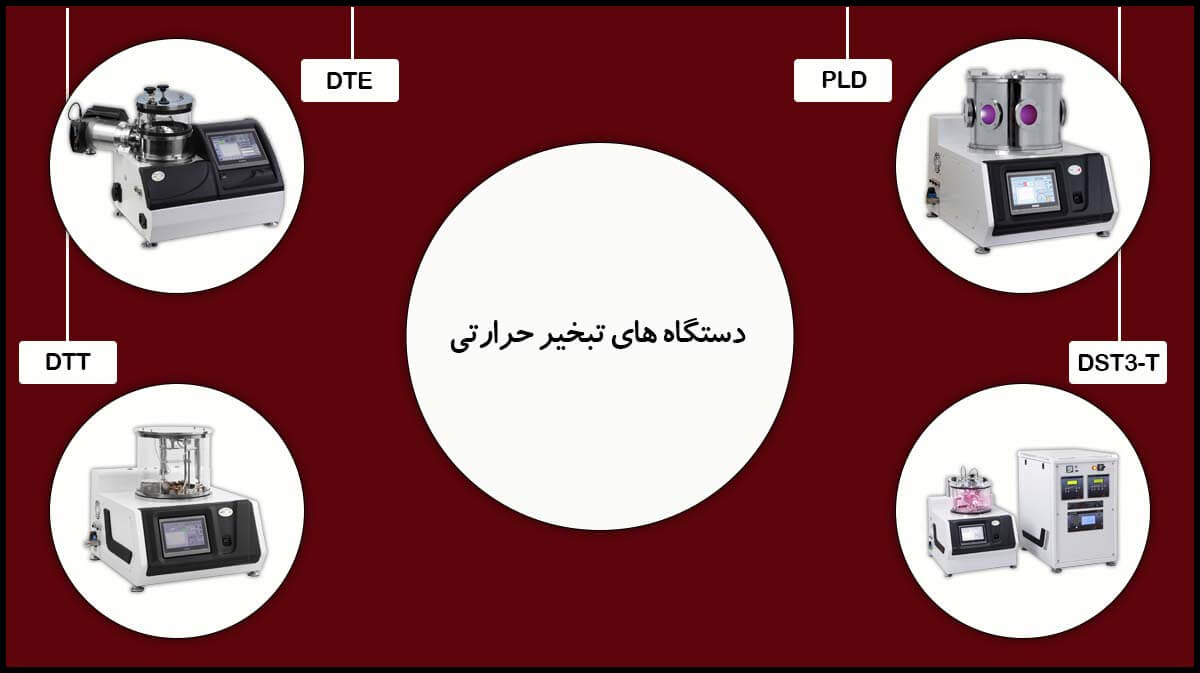

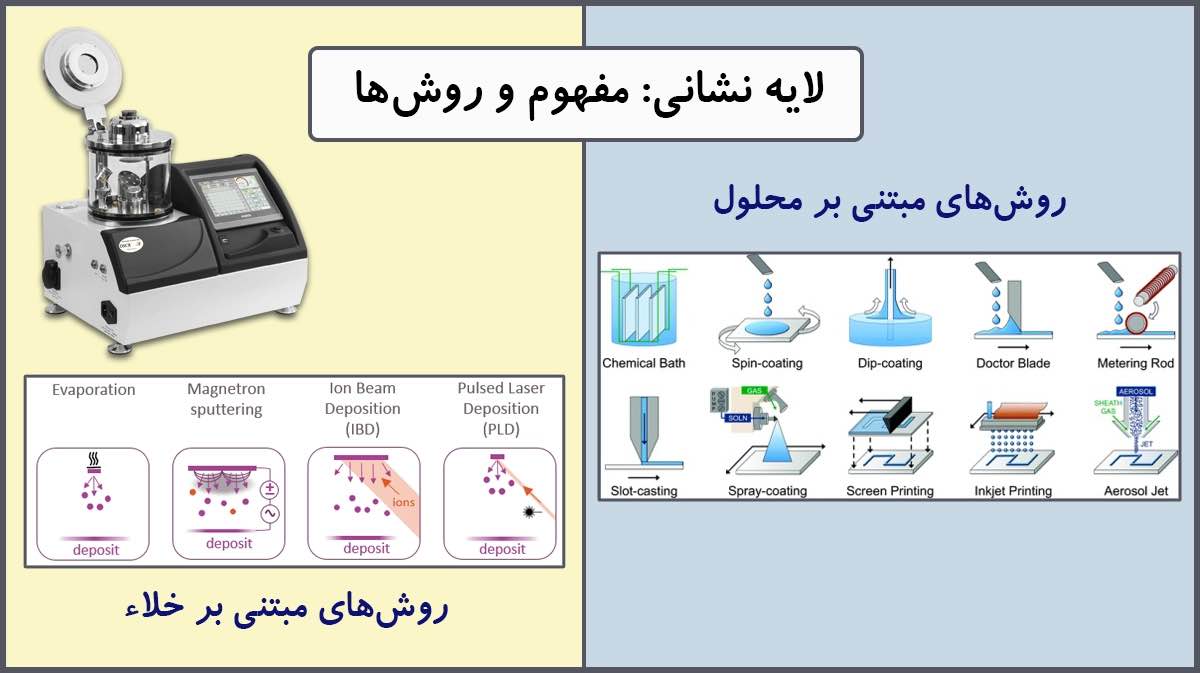

دستگاههای لایه نشانی به روش اسپاترینگ

شرکت پوششهای نانوساختار، به عنوان طراح و تولید کننده سیستمهای لایه نشانی بخار فیزیکی و لایه نشانی در خلاء با کیفیت بالا و معتبر شناخته شده است. محصولات شرکت شامل سیستمهای اسپاترینگ، سیستمهای لایه نشان کربن، تبخیر حرارتی و لایه نشان لیزر پالسی میباشد. تمامی دستگاههای لایه نشانی اسپاترینگ شرکت پوششهای نانوساختار، قابلیت لایه نشانی به روش مگنترون اسپاترینگ را دارا هستند.

دستگاه های لایه نشانی اسپاترینگ این شرکت شامل دستگاه لایه نشانی اسپاترینگ سه کاتده با تبخیر حرارتی (DST3 و DST3-T)، دستگاه لایه نشانی اسپاترینگ رومیزی تک کاتده با پمپ توربومولکولار (DST1-300 و DST1-170) و دستگاه اسپاترینگ رومیزی DSR1 میباشند.

به علاوه از محصولات لایه نشانی در خلاء پوششهای نانوساختار میتوان به دستگاههای اسپاترینگ ترکیبی اشاره نمود که برای مخاطبان این سیستمها، کاربری بیشتری به همراه دارند. این دستگاهها، میتوانند هم از روش مگنترون اسپاترینگ و هم از روش لایه نشانی کربن برای ساخت لایه های نازک استفاده نمایند. دستگاه های اسپاترینگ و لایه نشان کربن به دو دسته تقسیم میشوند. دستگاههای DSCR و DSCR-300 دارای پمپ روتاری هستند.

در حالی که، دستگاه های DSCT و DSCT-T، دستگاههای اسپاترینگ و لایه نشان کربن با پمپ توربومولکولار میباشند که هر دو گروه برای آمادهسازی نمونههای SEM، مورد استفاده قرار میگیرند. برای کسب اطلاعات بیشتر لطفا به سایت این شرکت مراجعه فرمایید.

منابع

- Baptiste Giroire, Mohamed Ali Ahmad, Guillaume Aubert, Lionel Teulé-Gay, Dominique Michau, et al.. A comparative study of copper thin films deposited using magnetron sputtering and supercritical fluid deposition techniques. Thin Solid Films, Elsevier, 2017, 643, pp.53-59. ff10.1016/j.tsf.2017.09.002ff. ffhal-01652547.

- Govind Panwar, Lalit Thakur, Development of Electrically Conductive Copper Thin Film by using DC Magnetron Sputtering Process, IJERT, RDME – ۲۰۱۸ (Volume 06 – Issue 16).

- https://dokumen.tips/documents/structural-and-electrical-properties-of-cu-films-deposited-on-glass-by-dc-magnetron.html

- Minh-Tung Le, Yong-Un Sohn, Jae-Won Lim and Good-Sun Choi, Effect of Sputtering Power on the Nucleation and Growth of Cu Films deposited by Magnetron Sputtering, Materials Transactions, Vol. 51, No. 1 (2010) pp. 116 to 120.

- MECH, R. KOWALIK, P. ŻABIŃSKI, Cu thin films deposited by dc magnetron sputtering for contact surfaces on electronic components, archivesofmetallurgyandmaterials, Volume 56 2011 Issue 4, DOI: 10.2478/v10172-011-0099-

- http://www.microlabgallery.com/gallery/1%20order%201.aspx

- Arun Augustin, K. Rajendra Udupa, Udaya Bhat K., Effect of Pre-Zinc Coating on the Properties and Structure of DC Magnetron Sputtered Copper Thin Film on Aluminium, American Journal of Materials Science 2015, 5(3C): 58-61,DOI: 10.5923/c.materials.201502.12.